- No.609, Centre Of Huijin Nanxiang, Yinxiang Road, Nanxiang Town, Jiading District, Shanghai, China

- sherry@sanmachines.com

- +86-18616767021

¡Factores que influyen en la calidad de la soldadura láser!

La soldadura láser es actualmente el principal método recomendado para la soldadura por batería de alta gama. La soldadura láser es un proceso en el cual un rayo láser de alta energía irradia la pieza de trabajo, causando que la temperatura de trabajo se eleve bruscamente, que la pieza se funda y se vuelva a conectar para formar una conexión permanente. La resistencia al corte y a la rotura de la soldadura láser son relativamente buenas. La conductividad, resistencia, estanqueidad, fatiga del metal y resistencia a la corrosión de la soldadura por batería son criterios típicos de evaluación de la calidad de la soldadura.

Hay muchos factores que afectan la calidad de la soldadura láser. Algunos de ellos son extremadamente fáciles de fluctuar y tienen una inestabilidad considerable. Cómo ajustar y controlar correctamente estos parámetros para que sean controlados dentro de un rango adecuado durante la soldadura láser continua de alta velocidad para asegurar la calidad de la soldadura. La confiabilidad y estabilidad de la formación de soldadura son cuestiones importantes relacionadas con la aplicación práctica y la industrialización de la tecnología de soldadura láser. Los principales factores que afectan a la calidad de la soldadura láser son el equipo de soldadura, las condiciones de las piezas y los parámetros del proceso.

1) los requisitos de calidad de los equipos de soldadura láser son principalmente el modo de haz, la potencia de salida y la estabilidad. El modo de haz es el principal indicador de calidad de haz. Cuanto menor sea el orden del modo haz, mejor será el rendimiento de enfoque del haz, menor será el punto, mayor será la densidad de potencia con la misma potencia láser, y mayor será la profundidad y anchura de la soldadura. Generalmente, se requiere el modo fundamental (TEM00) o el modo de bajo orden, de lo contrario es difícil cumplir con los requisitos de soldadura láser de alta calidad. En la actualidad, todavía existen algunas dificultades en el uso de láseres domésticos para la soldadura láser en términos de calidad del haz y estabilidad de la potencia de salida. A juzgar por la situación en el extranjero, la calidad del haz y la estabilidad de potencia de salida de los láseres ya son bastante altas y no se convertirá en un problema para la soldadura láser. El mayor factor que afecta la calidad de soldadura en el sistema óptico es el espejo de enfoque. La distancia focal utilizada es generalmente entre 127mm (5in) y 200mm (7.9in). Una pequeña distancia focal es buena para reducir el diámetro de la cintura del haz enfocado, pero es fácil contaminarse y salpicarse durante la soldadura.

Cuanto más corta sea la longitud de onda, mayor será la tasa de absorción; Generalmente, los materiales con buena conductividad tienen alta reflectividad. Para los láseres YAG, la reflectividad de la plata es del 96%, el aluminio es del 92%, el cobre es del 90% y el hierro es del 60%. Cuanto mayor es la temperatura, mayor es la tasa de absorción, que es una relación lineal; En general, el recubrimiento de la superficie con fosfato, negro de carbón, grafi, etc. puede mejorar la tasa de absorción.

2) condición de la pieza de trabajo

La soldadura láser requiere que el borde de la pieza aser procesada, el ensamble tiene alta precisión, el punto y la soldadura están estrictamente alineados, y la precisión del ensamble original de la pieza y el alineamiento del punto no puede cambiar debido a la deformación térmica de soldadura durante el proceso de soldadura. Esto se debe a que el punto láser es pequeño, la soldadura es estrecha y generalmente no se añade metal de relleno. Si el montaje no es estricto y la brecha es demasiado grande, la viga puede pasar a través de la brecha, pero no puede derretir el material original, o causar recortes y depresiones obvi. Si la desviación del punto a la costura es ligeramente más grande, puede causar fusión incompleta o penetración incompleta. Por lo tanto, el espacio entre el montaje de la placa general y la desviación del punto a la costura no debe ser mayor que 0,1mm, y la desalineación no debe ser mayor que 0,2mm. En la producción real, a veces no se puede utilizar la tecnología de soldadura láser porque no se pueden cumplir estos requisitos. Para obtener un buen efecto de soldadura, el espacio admisible y el espacio de superposición de la junta de tope debe ser controlado dentro del 10% del espesor de la placa delgada.

El éxito de la soldadura láser requiere un contacto estrecho entre los materiales base a soldar. Esto requiere un ajuste cuidadoso de las piezas para lograr los mejores resultados. Esto es difícil de lograr en sustrde láminas delgadas porque son propensas a la flexión y a la desalineación, especialmente cuando las láminas están integradas en módulos o componentes de batería grandes.

3) parámetros de soldadura

(1) impacto en el modo de soldadura láser y la estabilidad de la formación de soldadel parámetro de soldadura más importante es la densidad de potencia del punto láser, que afecta al modo de soldadura y la estabilidad de la formación de soldadura de la siguiente manera: a medida que la densidad de potencia del punto láser aumenta de pequeño a grande, es estable la soldadura de conductividad térmica, modo de soldadura inestable y soldadura de fusión profunda estable. La densidad de potencia del punto láser se determina principalmente por la potencia del láser y la posición de enfoque del haz cuando el modo de haz y la distancia focal del espejo de enfoque son constantes. La densidad de potencia del láser es proporcional a la potencia del láser. La influencia de la posición focal tiene un valor óptimo; Cuando el foco de la viga está en una cierta posición por debajo de la superficie de la pieza (dentro del rango de 1 a 2 mm, dependiendo del espesor de la placa y parámetros), se puede obtener la soldadura más ideal. Desvide de esta posición focal óptima, el punto en la superficie de la pieza se hace más grande, haciendo que la densidad de potencia para disminuir. A un cierto rango, causará cambios en la forma del proceso de soldadura.

La influencia de la velocidad de soldadura en la forma del proceso de soldadura y las piezas estables no es tan significativa como la de la potencia del láser y la posición focal. Sólo cuando la velocidad de soldadura es demasiado alta, el proceso de soldadura de fusión profunda estable no se puede mantener debido a la poca entrada de calor. En soldadura real, la soldadura de fusión profunda estable o la soldadura de conducción térmica estable deben ser seleccionadas de acuerdo con los requerimientos de la soldadura para la profundidad de fusión, y el modo de soldadura inestable debe ser absolutamente evitado.

(2) la influencia de los parámetros de soldadura sobre la profundidad de fusión dentro del rango de soldadura de fusión profunda: dentro del rango de soldadura de fusión profunda estable, cuanto mayor sea la potencia del láser, mayor será la profundidad de fusión, que es aproximadamente la relación de 0,7 potencia; Y cuanto mayor sea la velocidad de soldadura, menor será la profundidad de fusión. Bajo ciertas condiciones de potencia láser y velocidad de soldadura, la profundidad de fusión es mayor cuando el foco está en la posición óptima. Si se desvía de esta posición, la profundidad de fusión disminuye, e incluso se convierte en modo de soldadura inestable o soldadura por conducción térmica estable.

(3) la influencia del gas de protección. Las principales funciones del gas de protección son proteger la pieza de la oxiddurante la soldadura; Para proteger la lente de enfoque de la contaminación por vapor de metal y el sputtering de gotas de líquido; Para dispersar el plasma generado por soldadura láser de alta potencia; Para enfriar la pieza y reducir la zona afectada por el calor.

El gas de protección generalmente usa argo helio. También se puede utilizar nitrógeno si los requisitos de calidad aparentes no son altos. Su tendencia a generar plasma es significativamente diferente: el helio tiene una alta carga de ioniy una rápida conductividad térmica. Bajo las mismas condiciones, tiene una menor tendencia a generar plasma que arg, por lo que puede lograr una mayor profundidad de penetración. Dentro de un cierto rango, como el flujo de gas de protección aumenta, la tendencia a suprimir el plasma aumenta, y por lo tanto la profundidad de penetración aumenta, pero tiende a estabilidespués de alcanzar un cierto rango.

(4) análisis de la monitoreabilidad de cada parámetro: entre los cuatro parámetros de soldadura, la velocidad de soldadura y el flujo de gas de blindaje son parámetros que son fáciles de monitorear y mantener estables, mientras que la potencia del láser y la posición focal son parámetros que pueden fluctuar durante la soldadura y son difíciles de monitorear. Aunque la potencia de salida del láser es muy estable y fácil de controlar, la potencia del láser que llega a la pieza cambiará debido a la pérdida de la guía de luz y del sistema de enfoque. Esta pérdida está relacionada con la calidad de la pieza óptica, el tiempo de uso y la contaminación de la superficie. Por lo tanto, no es fácil de monitorear y se convierte en un factor de incertidumbre en la calidad de soldadura. La posición focal del haz es un factor que tiene un gran impacto en la calidad de soldadura y es el más difícil de monitorear y controlar entre los parámetros de soldadura. En la actualidad, en producción, es necesario confiar en el ajuste manual y las pruebas de proceso repetidas para determinar la posición focal adecuada para obtener la profundidad de penetración ideal. Sin embargo, durante el proceso de soldadura, debido a la deformación de la pieza, efecto de lente térmica o soldadura multidimensional de curvas espaciales, la posición de enfoque cambiará y puede exceder el rango permitido.

Para las dos situaciones anteriores, por un lado, deben utilizarse componentes ópticos de alta calidad y alta estabilidad, que deben mantenerse regularmente para evitar la contaminación y mantenerse limpios; Por otro lado, es necesario desarrollar métodos de monitoreo y control en tiempo real para el proceso de soldadura láser para optimizar los parámetros, monitorear los cambios en la potencia del láser y la posición de enfoque que alcanza la pieza, realizar el control de lazo cerrado, y mejorar la confiabilidad y estabilidad de la calidad de la soldadura láser.

Por último, cabe señalar que la soldadura láser es un proceso de fusión. Esto significa que los dos sustratos se fundirán durante el proceso de soldadura láser. Este proceso es muy rápido, por lo que la entrada de calor total es baja. Pero debido a que es un proceso de fusión, los compuestos intermetálicos frágiles y de alta resistencia pueden formarse al soldar diferentes materiales. La combinación aluminio-cobre es particularmente propensa a la formación de compuestos intermetálicos. Estos compuestos han demostrado tener un impacto negativo en las propiedades eléctricas a corto plazo y las propiedades mecánicas a largo plazo de las articulaciones de regazo de dispositivos microelectrónicos. El impacto de estos compuestos intermetálicos en el rendimiento a largo plazo de las baterías de litio es aún incierto.

Enlaces de productos relacionados

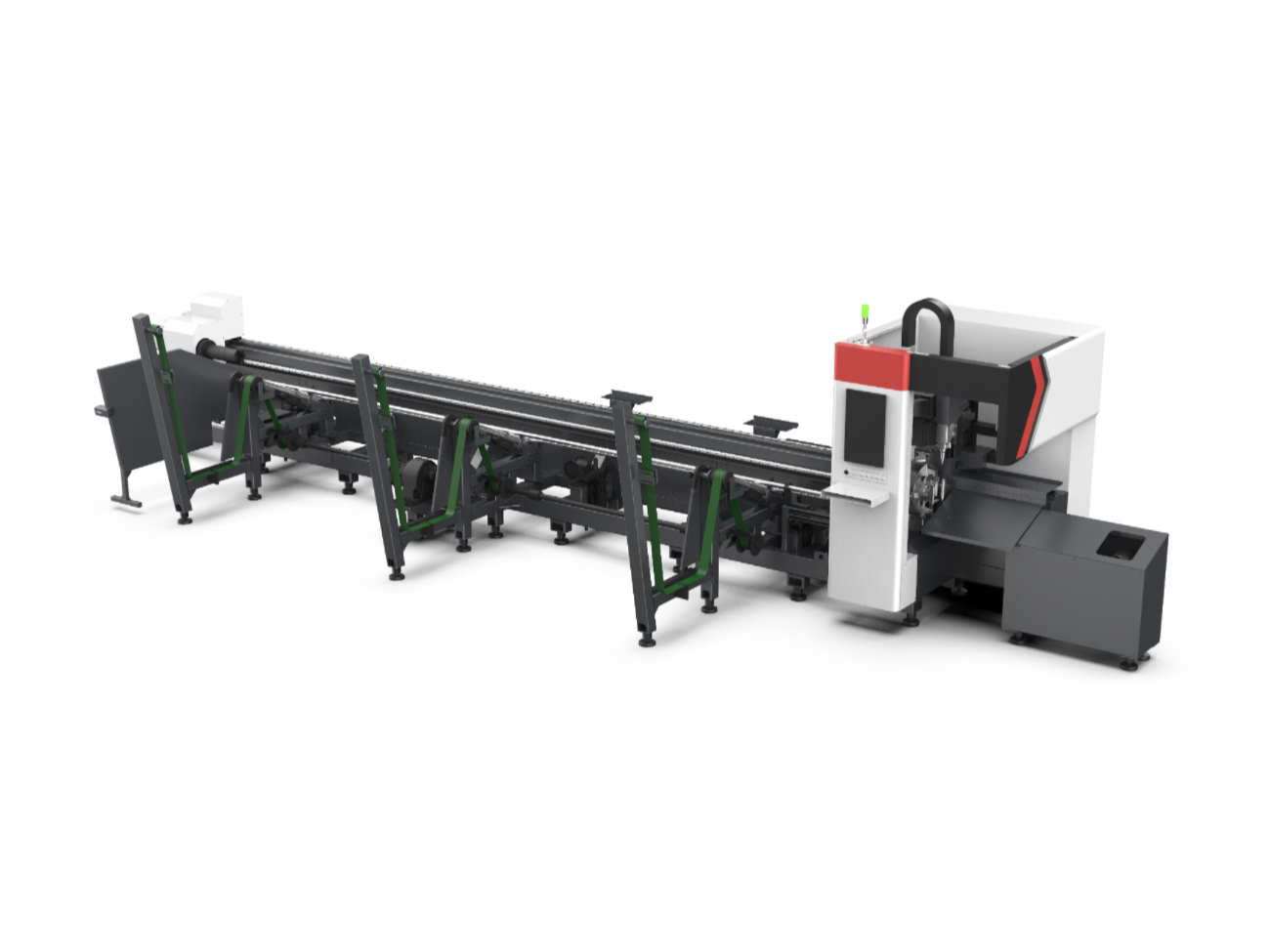

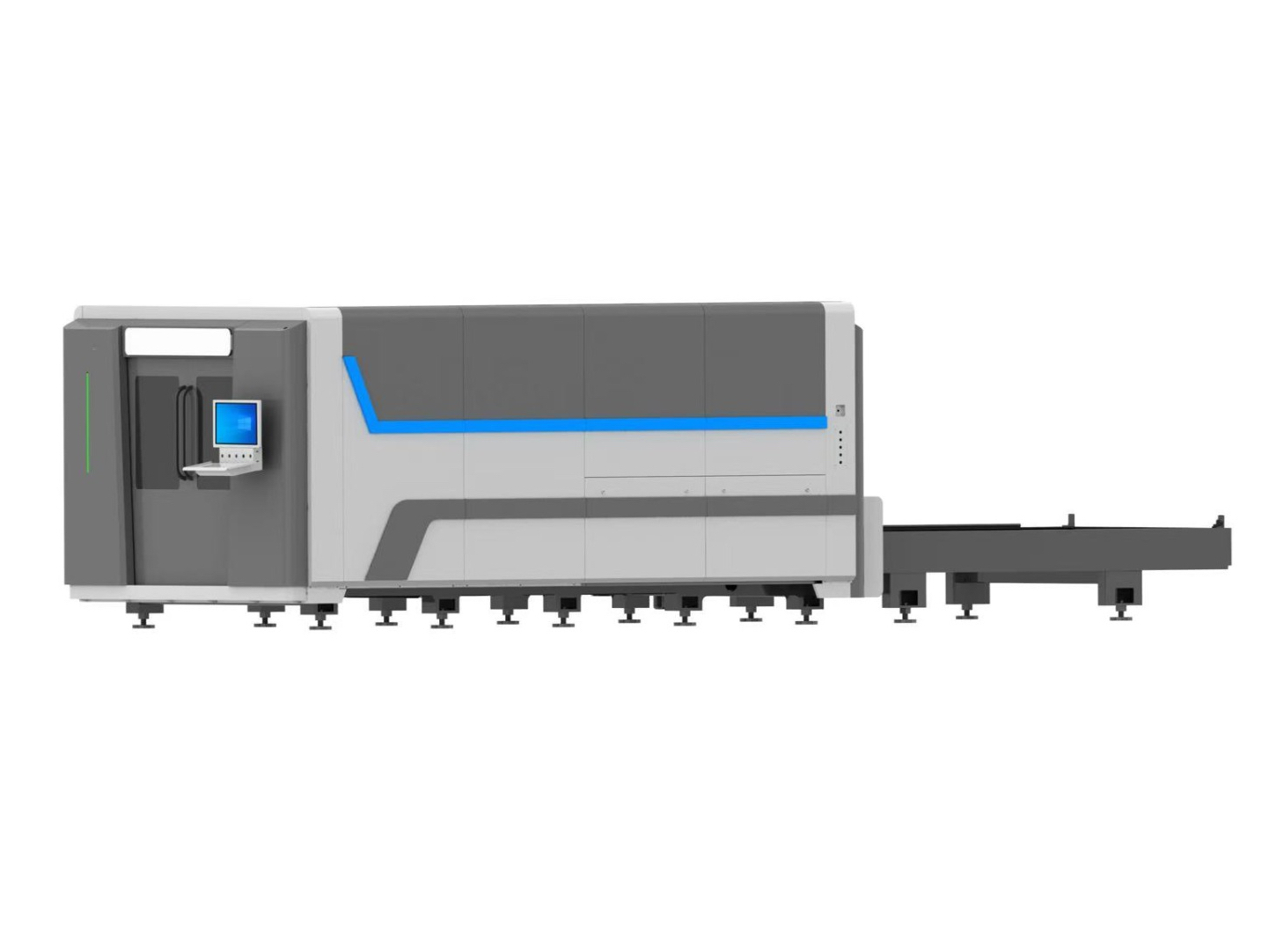

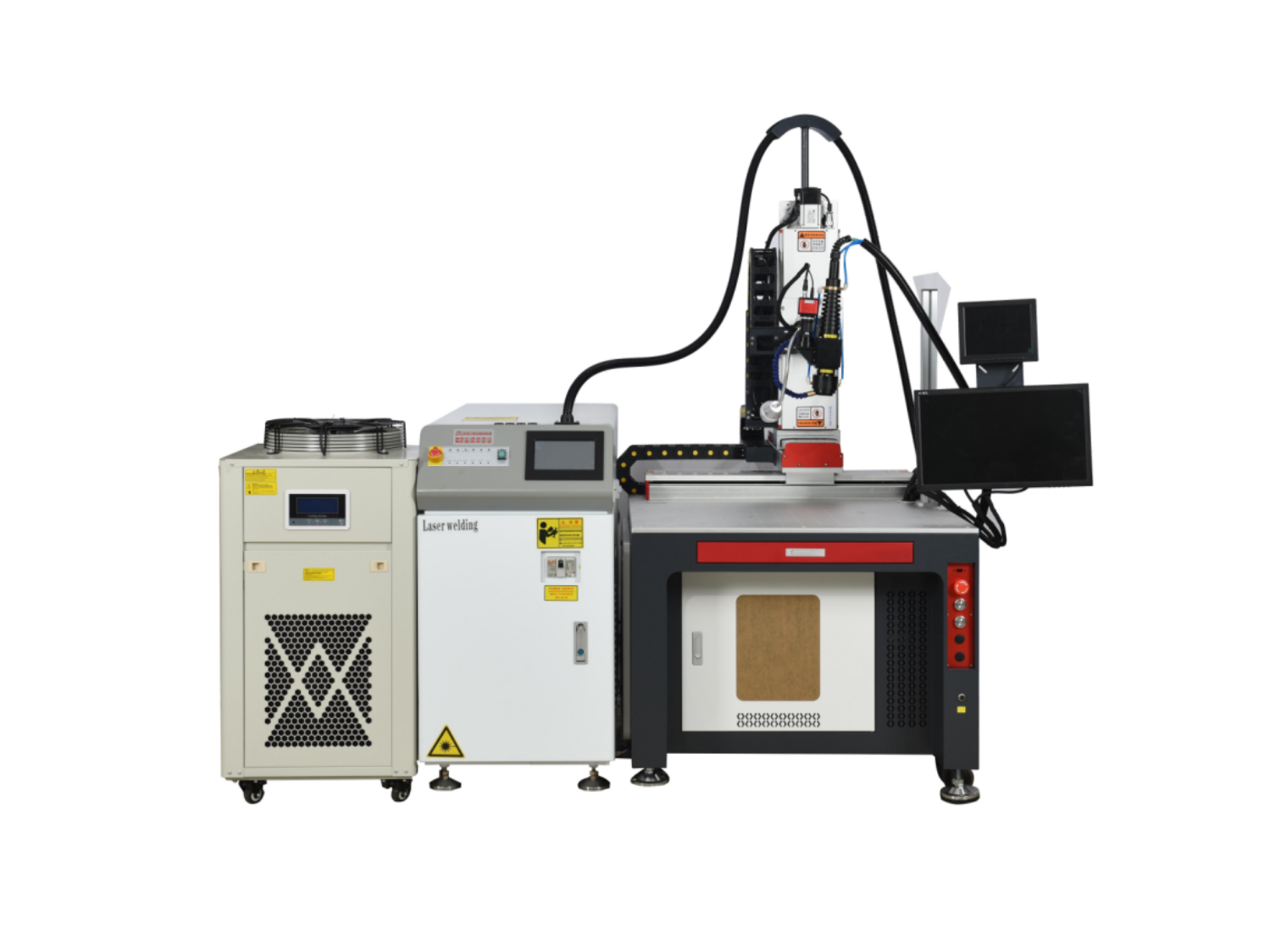

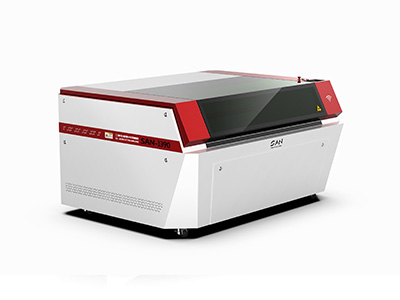

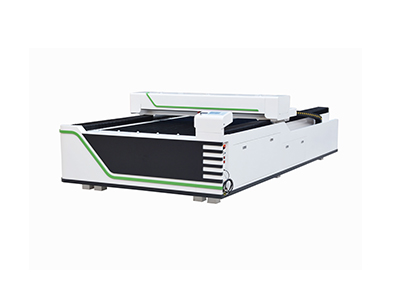

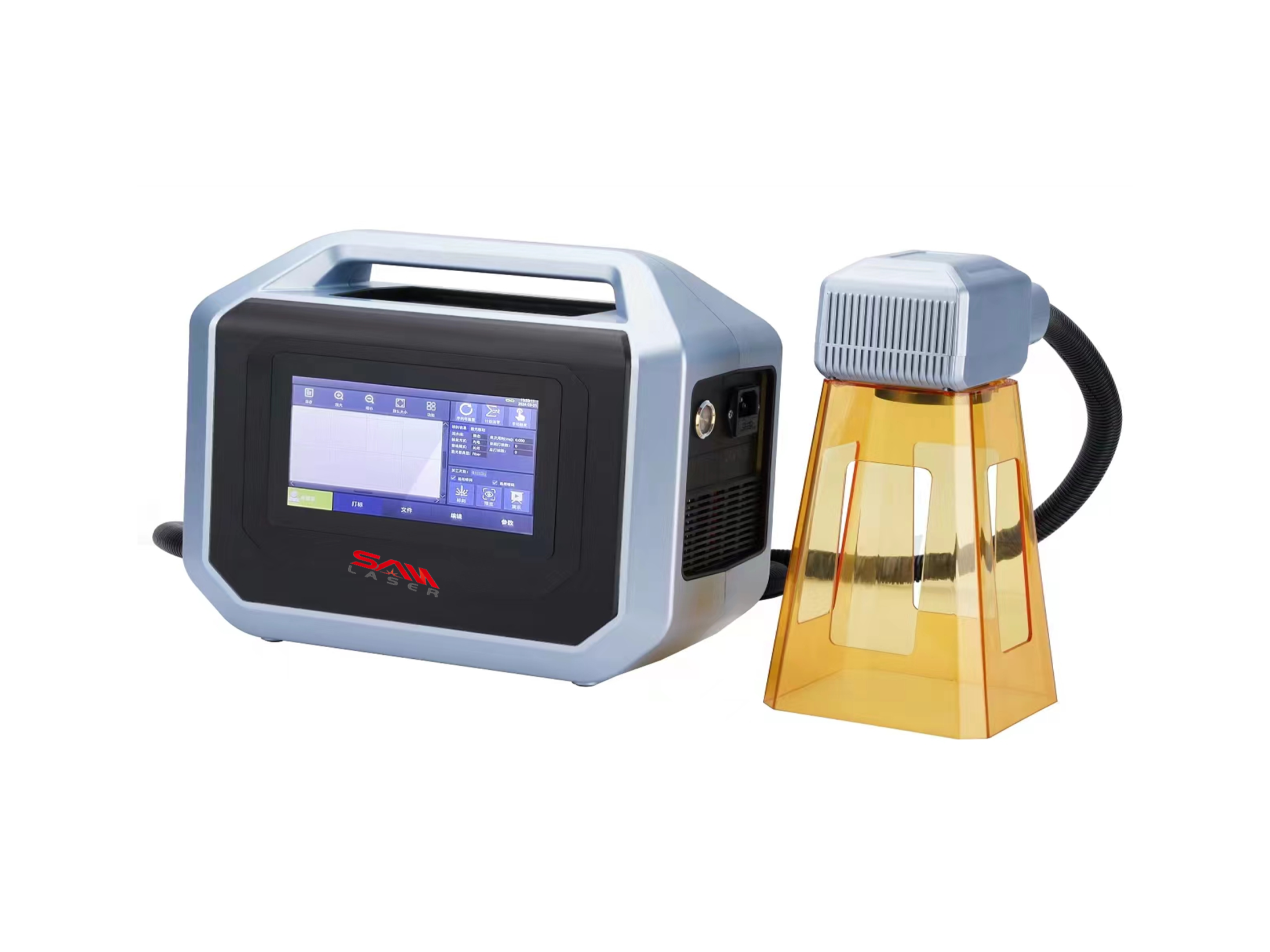

Máquina de soldadura de fibras láser

Welder News (en inglés)

Welder News (en inglés)