Productos calientes de venta directa

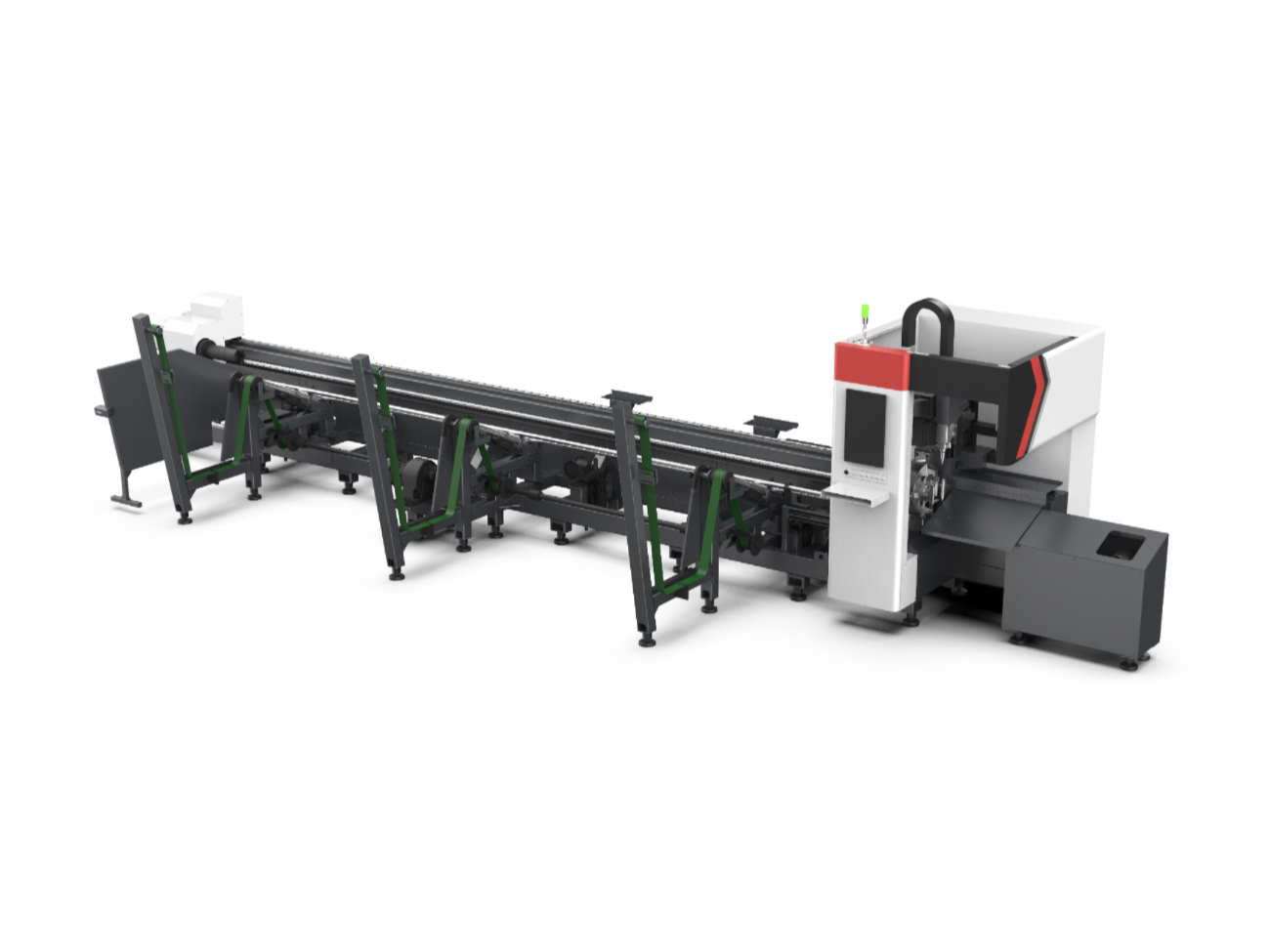

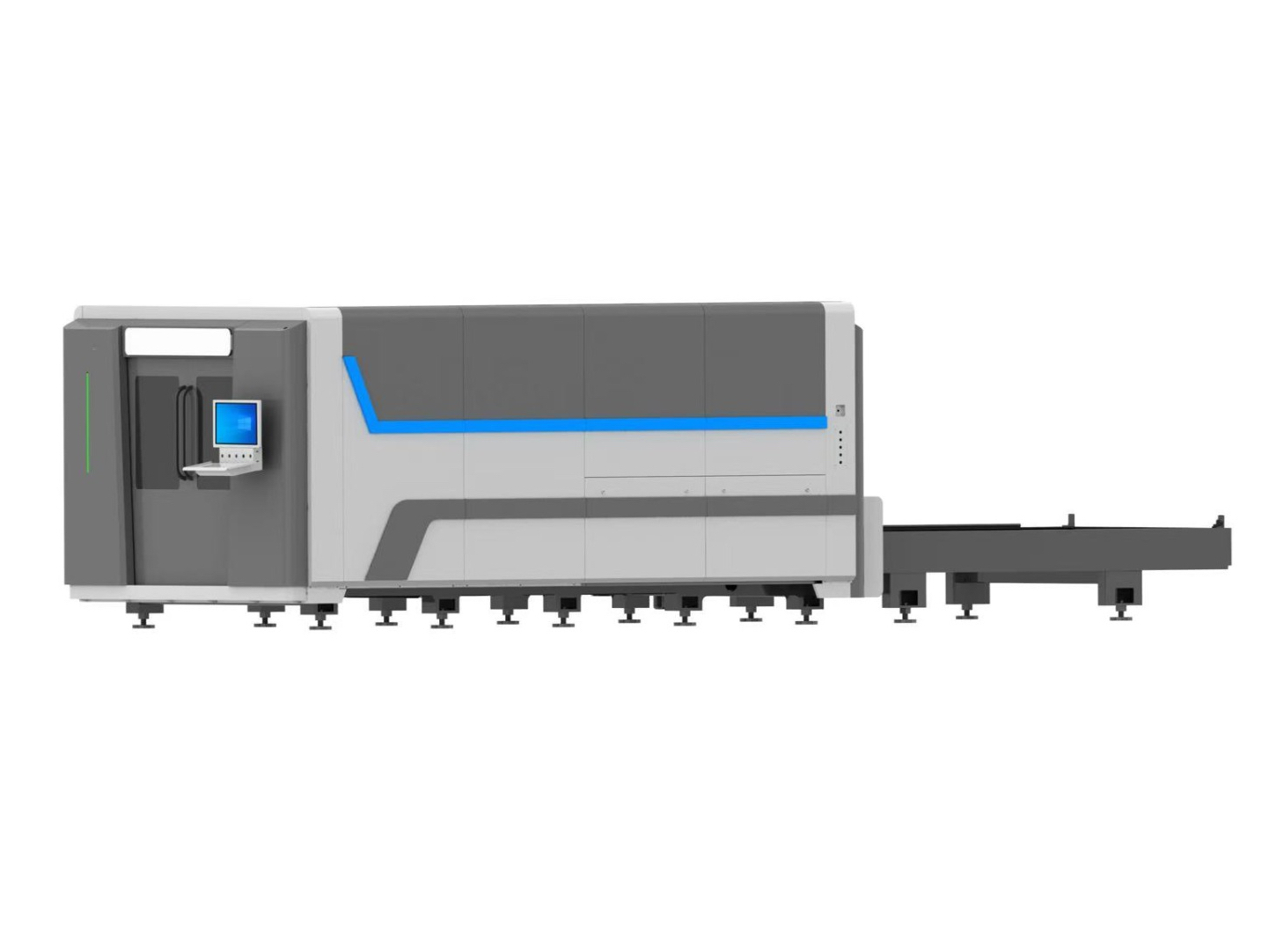

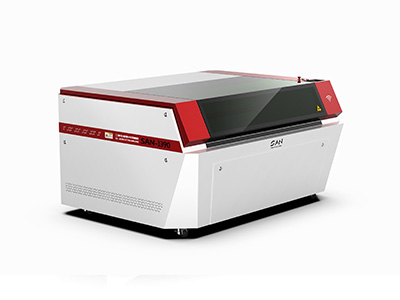

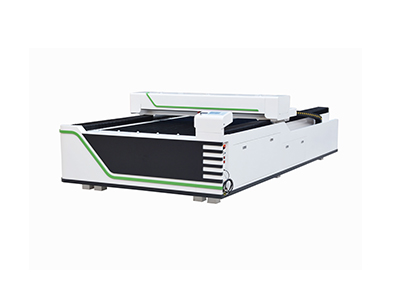

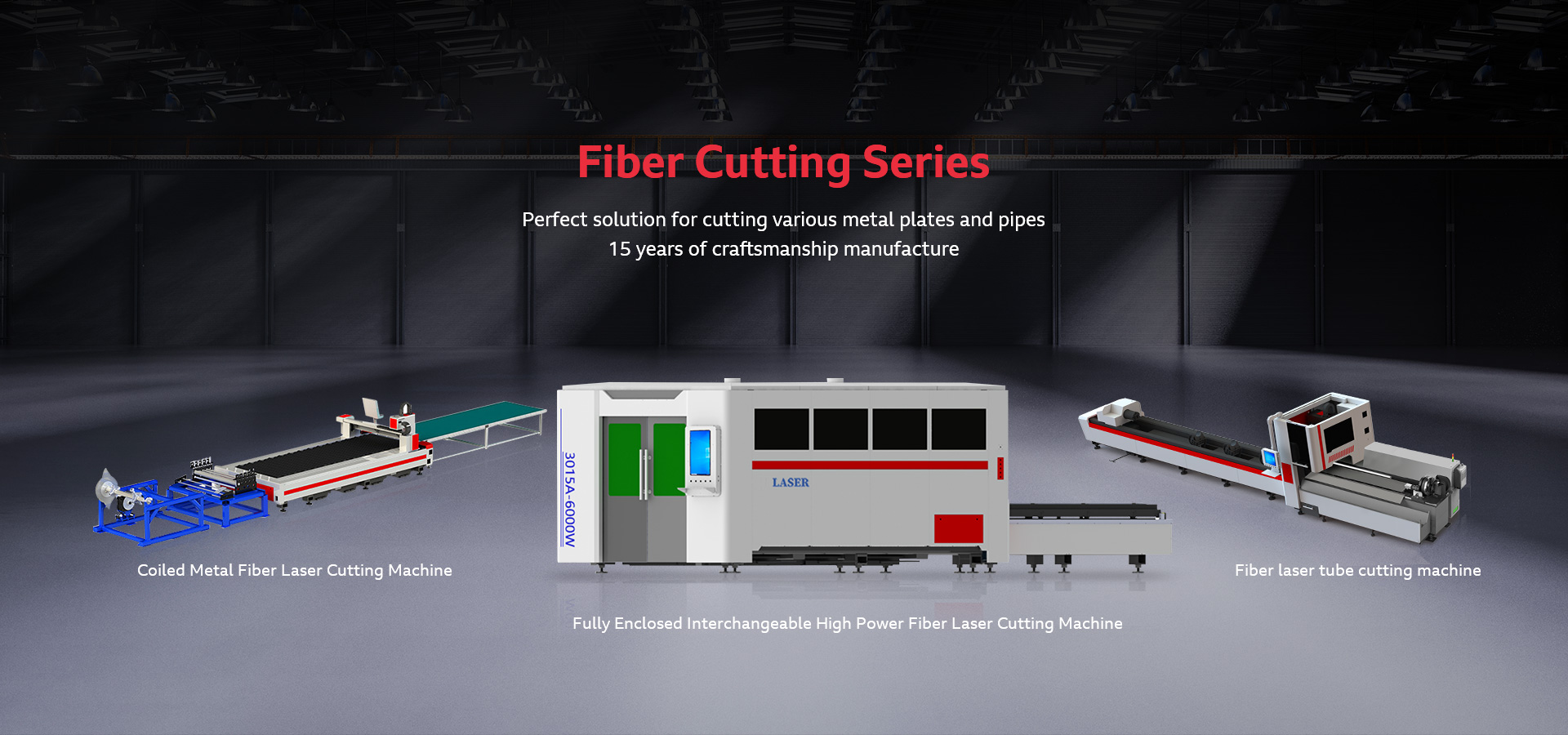

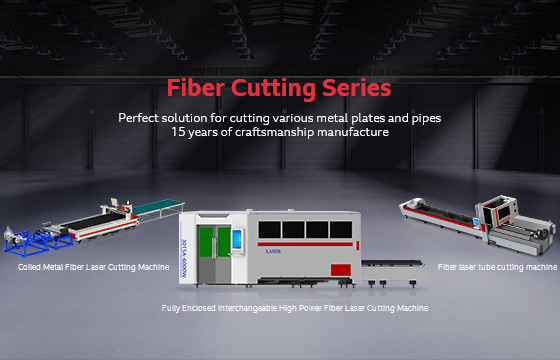

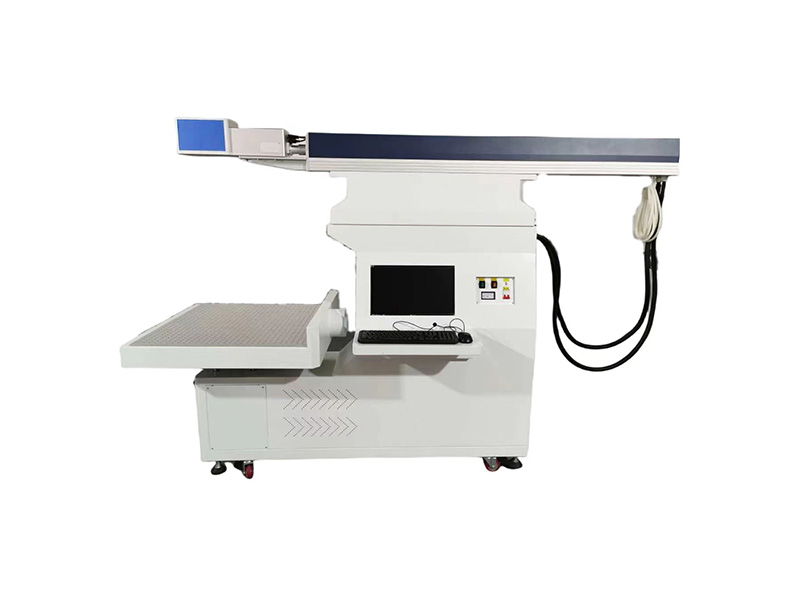

- Máquina de corte de fibra láser

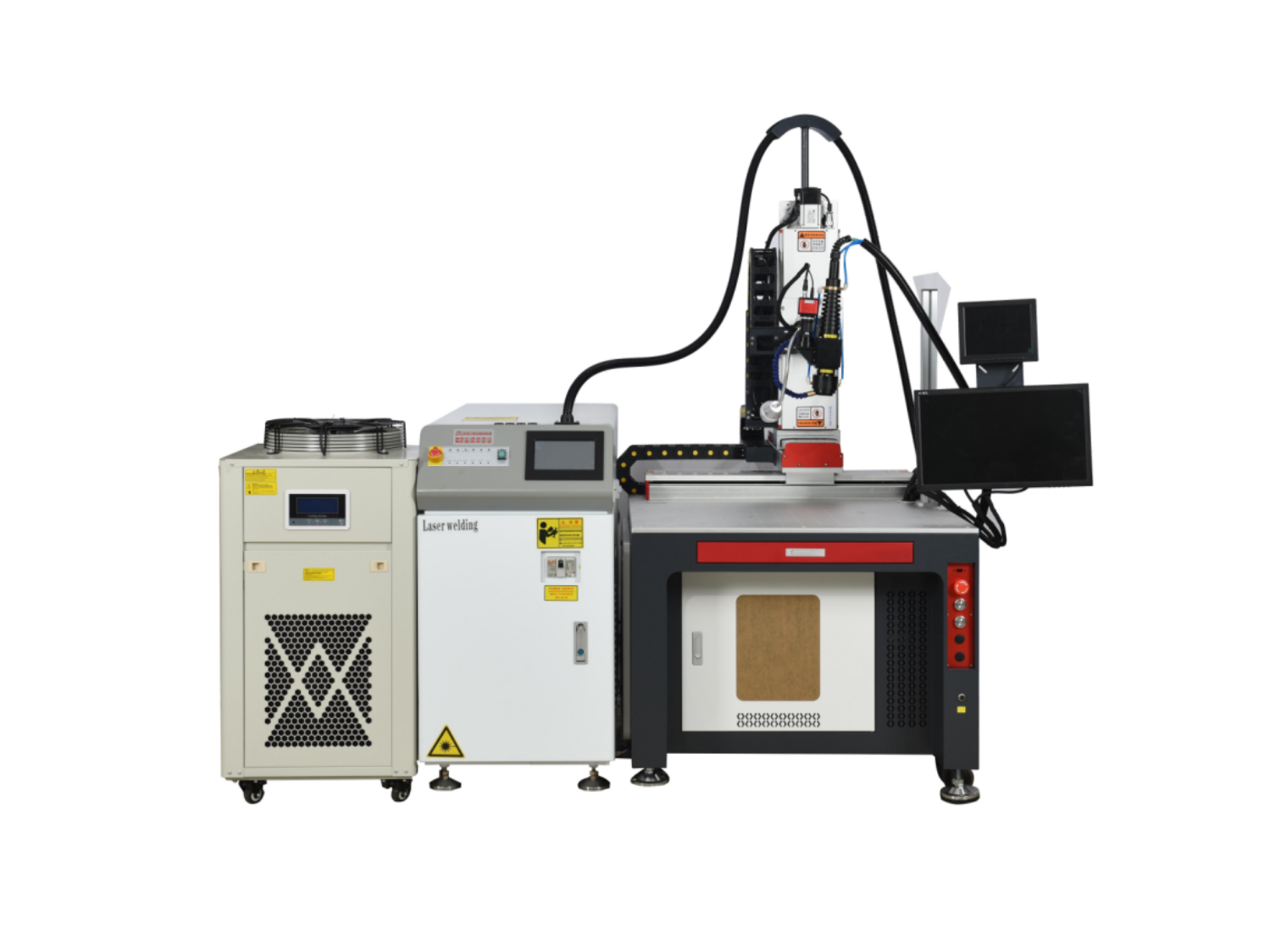

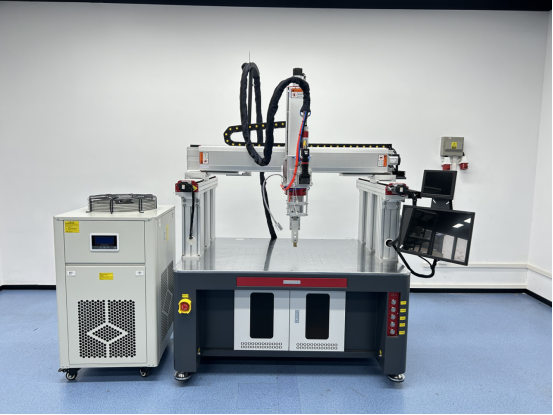

- Máquina de soldadura de fibras láser

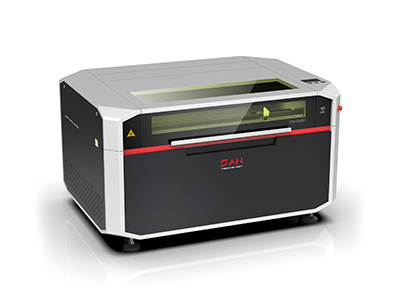

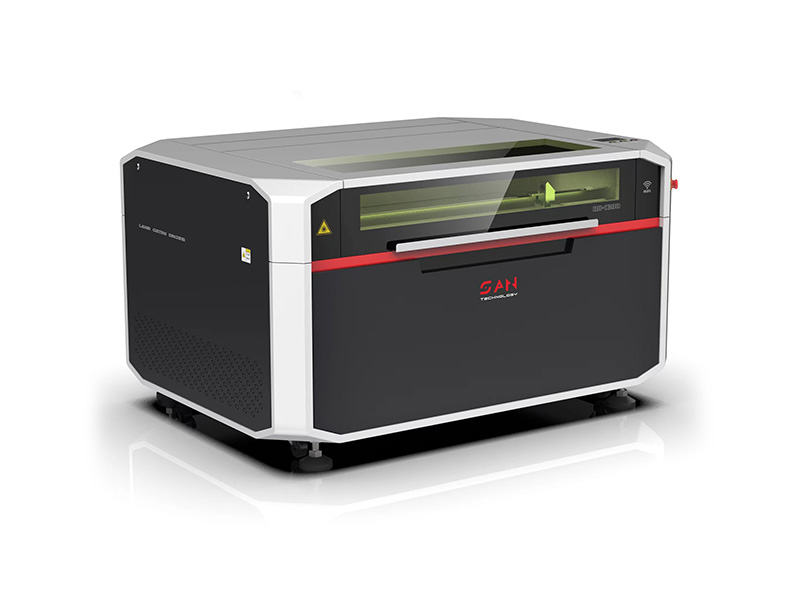

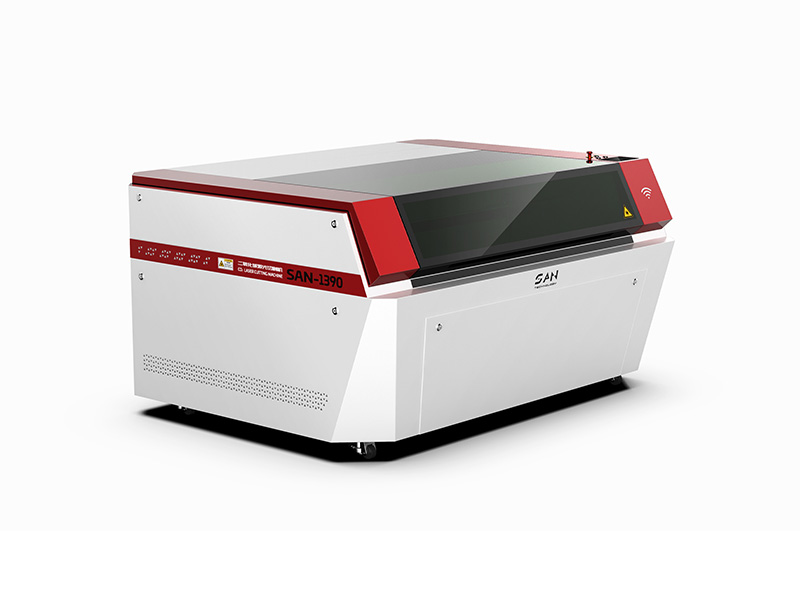

- Máquina de corte por láser de CO2

- Máquina de marcado por láser

Ventajas principales

-

Soluciones de corte

Soluciones de corteSoluciones de ingeniería de máquinas de corte láser de fibra

Más información -

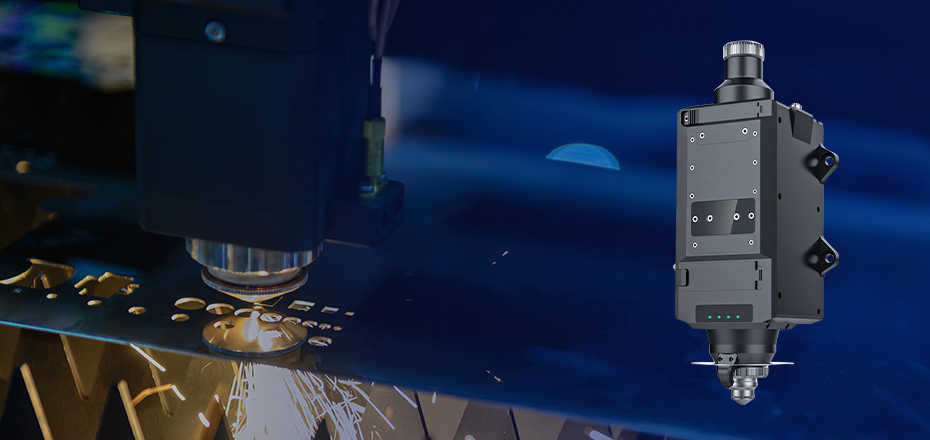

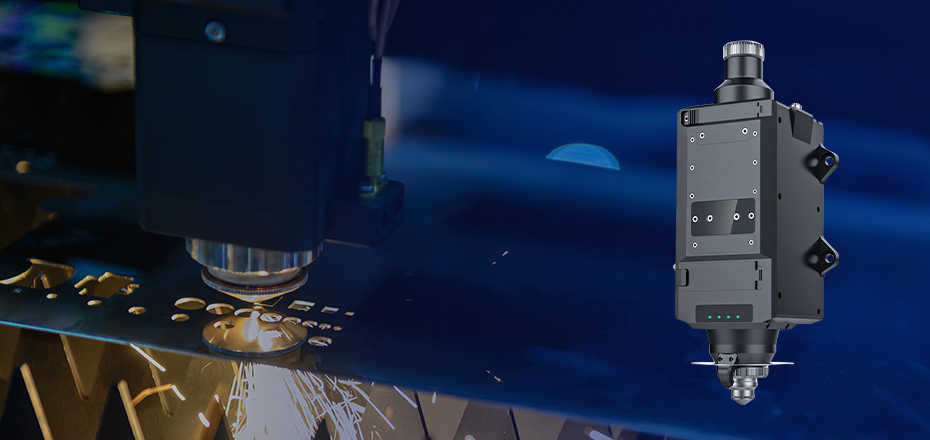

Tecnología de corte

Tecnología de corteCabezde de corte por inducción inteligente, tecnología de corte anticoli.

Más información

Centro de noticias

-

Apr 23,

2025Pulse Laser Cleaning vs. Fiber Laser Cleaning: Differences & Recommendations (en inglés)En el campo de la tecnología de limpieza láser, se destacan dos soluciones principales: Máquinas de limpieza por láser de pulso yMáquinas de limpieza de fibra láser. Ambas tecnologías ofrecen una limpieza eficaz para varias aplicaciones industriales, pero sus diferencias las hacen adecuadas para diferentes casos de uso. Entender estas diferencias puede ayudar a las empresas a elegir la máquina adecuada para sus necesidades específicas.

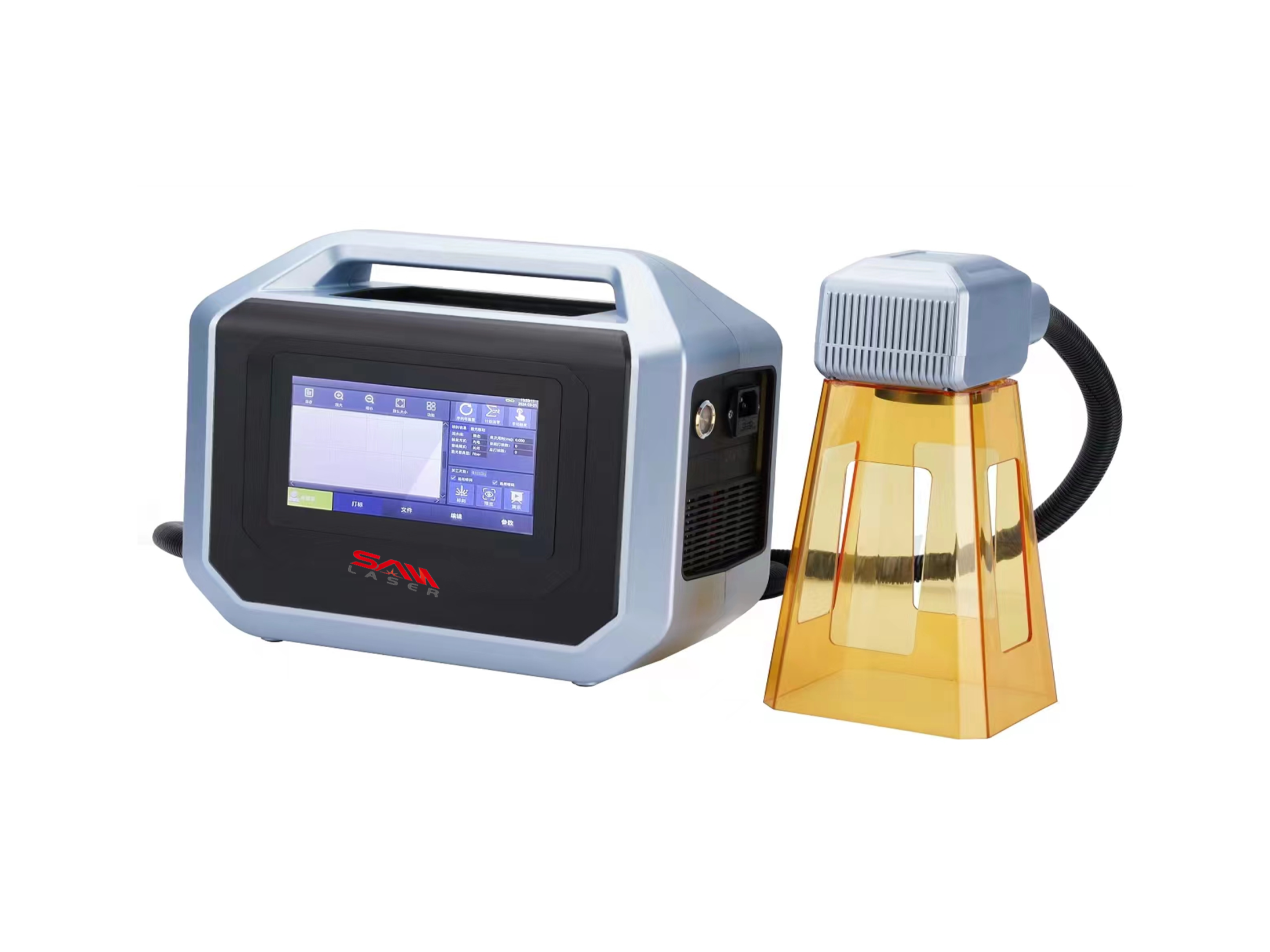

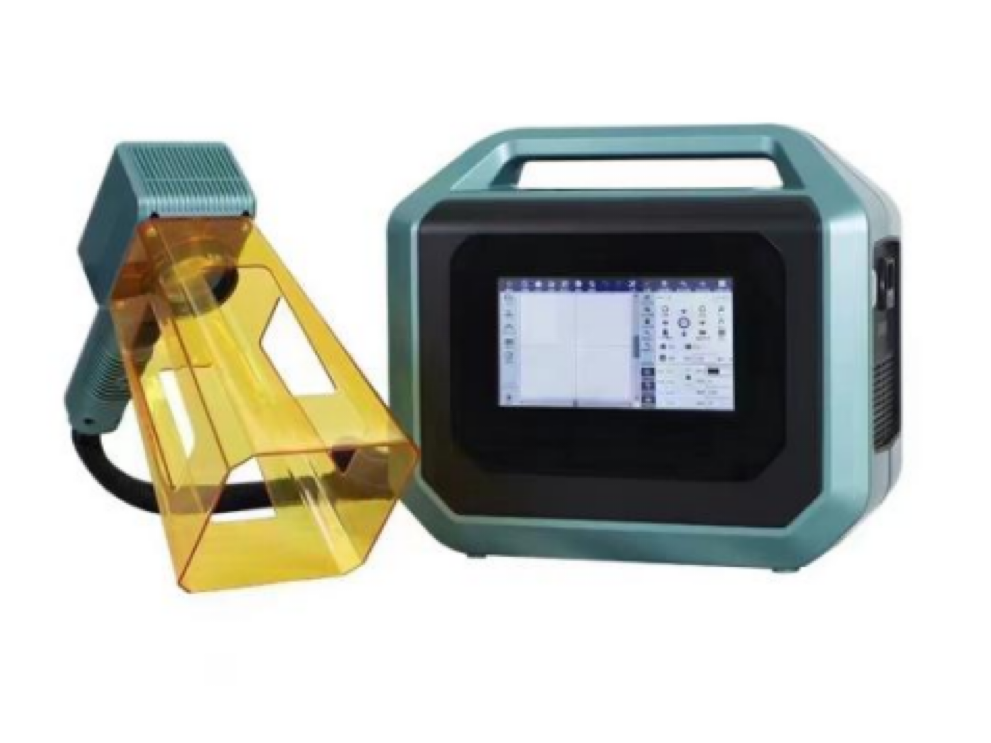

Máquina de limpieza por láser de pulso

Las máquinas de limpieza láser de pulso utilizan una fuente láser de estado sólido para generar pulsos de alta energía para eliminar óxido, pintura, recubriy contaminantes de las superficies. Características clave La limpieza por pulso láser incluye:

Menor costo: los sistemas de limpieza láser son generalmente más asequibles que los láseres de fibra, lo que los convierte en una opción rentable para pequeñas y medianas empresas.

Bueno para superficies delicadas: el láser de pulso opera a una densidad de energía más baja, lo que minimiel daño por calor y lo hace adecuado para la limpieza de materiales sensibles como artefactos históricos, electrónica y metales blandos.

Mantenimiento moderado: mientras que los láseres requieren mantenimiento periódico, siguen siendo una opción fiable para diversas aplicaciones de limpieza.

Máquina de limpieza de fibra láser

Las máquinas de limpieza de láser de fibra utilizan tecnología avanzada de láser de fibra, conocida por su eficiencia, precisión y longevidad. Se utilizan ampliamente en entornos industriales donde se requiere una limpieza profunda y de alta velocidad. Las ventajas clave de la limpieza láser de fibra incluyen:

Mayor eficiencia: los láseres de fibra ofrecen mayor potencia y velocidades de limpieza más rápidas, por lo que son ideales para aplicaciones industriales de servicio pesado, como automotriz, construcción naval y mantenimiento de maquinaria.

Bajo mantenimiento y Larga vida útil: los sistemas láser de fibra tienen menos componentes consumibles y requieren un mantenimiento mínimo, lo que resulta en costos operativos más bajos con el tiempo.

Respetuoso con el medio ambiente: sin consumibles químicos y residuos mínimos, la limpieza con fibra láser es una solución ecológica que se alinecon las prácticas de sostenibilidad modernas.

l ¿Cuál debería elegir?

Al seleccionar entre la limpieza láser de pulso YAG y la limpieza láser de fibra, tenga en cuenta los siguientes factores:

Presupuesto: si el coste es una preocupación primaria, Las máquinas de limpieza láser de pulso pueden ser la mejor opción debido a su menor inversión inicial.

Sensibilidad a los materiales: para materias delicadas o sensibles al calor, La limpieza por pulso láser es preferible debido a su menor impacto térmico.

Velocidad de limpieza y Eficiencia: si necesita una solución industrial de alta velocidad con un mantenimiento mínimo, la limpieza con láser de fibra es la mejor opción.

l conclusión

Both Las máquinas de limpieza láser de pulso y las máquinas de limpieza láser de fibra tienen sus distintas ventajas, por lo que son adecuadas para diferentes industrias y aplicaciones. Si necesita ayuda para seleccionar la máquina de limpieza láser adecuada para su negocio, no dude en ponerse en contacto con nosotros. Nuestro equipo de expertos está listo para proporcionar orientación profesional y recomendar la mejor solución para sus necesidades específicas.

Para obtener más información sobre nuestras máquinas de limpieza láser, visite nuestro sitio web o póngase en contacto con nosotros directamente!

Obtenga apoyo profesional ahora

Enlaces de productos relacionados

Máquina de soldadura de fibras láser

-

Apr 18,

2025Análisis del mercado y tendencias de desarrollo de las soldadoras láser (a 2024-2025)1. Visión general del mercado

Tamaño del mercado Global: el mercado Global de máquinas de soldadura de molde láser fue valorado en aproximadamente$1.200 millones en 2024, con un CAGR proyectado del 7,5% (2025-2030), impulsado por la demanda de los sectores automotriz, aeroespacial y de fabricación de precisión.

Regiones clave:

Domina la región Asia-Pacífico (45% de cuota de mercado), liderada por China, Japón y Corea del sur, debido a la rápida industrialización y las necesidades de reparación de moldes

Europa (30%) y Norteamérica (20%) se centran en aplicaciones de alta precisión y automatización.

2. Aplicaciones clave

Reparación de moldes y Mantenimiento: la soldadura láser se utiliza ampliamente para reparar moldes de inyección de alto valor, moldes de fundición a presión y moldes de estamp, reduciendo el tiempo de inactividad y los costos en un 30-50%.

Autoauto: crítico para la soldadura de componentes de molde complejos (por ejemplo, piezas de motor, moldes de engran) con una distorsión de calor mínima.

Aeroespacial: se utiliza para la aleación de titaniy moldes de superaleación a base de níquel que requieren una precisión ultra alta.

Electrónica: microsoldadura para moldes semiconductores y troquelde precisión.

3. Tendencias tecnológicas

Dominio de láser de fibra: los láseres de fibra (longitudes de onda Th1 − m) tienen 65% de cuota de mercado debido a su alta eficiencia, diseño compacto y menor mantenimiento.

Integración de automatización: adopción de brazos robóticos impulsados por ai y sistemas de monitoreo en tiempo real (por ejemplo, seguimiento de costuras) mejora la precisión de soldadura en un 20-30%.

Soldadura híbri: la combinación de láser con soldadura de arco (por ejemplo, láser tig) aumenta la velocidad y la penetración para moldes grandes.

Fabricación aditiva: deposición de metal por láser (LMD) para la modificación de la superficie del molde y la impresión 3D de la estructura compleja del molde.

4. Entorno competitivo

Los mejores jugadores: TRUMPF (Alemania), IPG Photonics (Estados Unidos), Han's Laser (China), Amada (Japón) y Coherent (Estados Unidos) controlan el 60% del mercado de alta gama.

Fabricantes chinos: ganando fuerza con soluciones rentables (por ejemplo, entre un 10 y un 30% más baratas que sus homólogos europeos), dirigidas a los mercados emergentes del sudeste asiático y África.

5. desafíos

Alto costo inicial: costo inicial de los sistemas$50k-$100 000, lo que limita su adopción en las PYME.

Requiere operadores especializados para la depuración de parámetros (por ejemplo, frecuencia de pulso, selección de gas de protección).

Limitaciones de materiales: desafíos en la soldadura de materiales altamente reflectantes (por ejemplo, aleaciones de cobre) y moldes ultra gruesos (> 30mm).

6. Oportunidades de crecimiento

Economías emergentes: aumento de los requisitos de moldes en India, Vietnam y México debido a la reubicación de la fabricación.

Sostenibilidad: la soldadura láser reduce el desperdide material en un 15-20% en comparación con los métodos tradicionales, alineándose con los objetivos de ESG.

Soluciones personalizadas: demanda de sistemas modulares para aplicaciones específicas (por ejemplo, moldes de dispositivos médicos).

conclusión

El mercado de la soldadura por molde láser está preparado para un crecimiento constante, impulsado por la automatización, la innovación de materiales y las aplicaciones de reparación. Los fabricantes deberían dar prioridad a la i + d en láseres de longitud de onda múltiple y software fácil de usar para capturar oportunidades en los sectores manufactureros verdes y de Asia-Pacífico. La colaboración con los proveedores de servicio de molde y los programas de formación profesional ayudará a superar las barreras de habilidades.

Obtenga apoyo profesional ahora

Enlaces de productos relacionados

Máquina de soldadura de fibras láser

-

Apr 17,

2025¿Por qué nuestras máquinas de soldadura se adaptan perfectamente al mercado americano? ¡Soluciones localizadas para una producción eficiente!En el mercado mundial de equipos industriales, la adaptación a las necesidades regionales es crucial. Nuestras máquinas de soldadura, con sus Diseño localizado, certificestrictas y servicio eficiente, se han convertido en la opción ideal para clientes en las Américas. Este artículo detalla cómo optimizamos nuestros equipos para cumplir plenamente con los estándares y demandas del mercado estadounidense.

1. Cumple con las estrictas certificaciones de seguridad estadounidenses: UL & Certificado por la CSA

En el mercado americano, Certificcertificul (EE.UU.) y CSA (Canadá) Son requisitos clave para el equipamiento industrial. Nuestras máquinas de soldadura se someten a rigurosas pruebas para garantizar el cumplimiento de:

· Normas de seguridad eléctrica (prevención de cortocircuitos, sobrecargas, etc.)

· A prueba de fuego y conformidad material (cumpliendo con las regulaciones ambientales de América del norte)

· Compatibilidad electromagnética EMC (evitar interfercon otros equipos)

Estas certificaciones dan a los clientes Paz mental Al comprar, sin preocupaciones de cumplimiento.

2. Tensión y tensión Adaptación de frecuencia: 220V 60Hz para American Power Systems

Las normas de tensión en las Américas (por ejemplo, EE.UU., Canadá, México) difieren de las de Asia y Europa. Nuestras máquinas de soldadura Circuito optimizado Garantizar:

i Compatibilidad 220VAC 60Hz-perfectamente coincide con la red eléctrica estadounidense

i Diseño de amplia tensión-maneja fluctuaciones, evitando daños en el equipo

i Alta eficiencia energética-reduce los costos de electricidad y aumenta la productividad3. Embalaje robusto y Envío seguro: garantizar la entrega sin daños

El transporte marítimo internacional puede implicar largos viajes por mar o por tierra con un manejo duro. utilizamos Embalaje de protección de múltiples capas:

�� amortiguinterior-espuma de alta densidad + esponja para la absorción de golpes

�� Exterior reforzadoCajas de madera personalizadas, impermey resistente a los impactos

�� Profesionales de la logística-garantizar la entrega a tiempo y segura4. Language Localization: English Interface & Apoyo a las lenguas locales

Para garantizar la facilidad de operación para los clientes estadounidenses, ofrecemos:

�� Interfaz de operación en inglés (disponible en español, francés, etc.)

�� Manuales de inglés y Documentación técnica (claro y fácil de entender)

�� Videos en inglés (configuración y funcionamiento rápido)¡La eliminación de las barreras lingüísticas mejora la productividad!

5. Asistencia posventa rápida: respuesta del ingeniero de 1 minuto

Las fallas en los equipos pueden interrumpir la producción, por lo que ofrecemos:

i 1 minuto de tiempo de respuesta-ingenieros profesionales en standby

�� Inventario Local de piezas de repuesto- minimidel tiempo de inactividad

�� Recordatorios de mantenimiento programadoExtiende la vida útil del equipo¿Por qué elegir nuestras máquinas de soldadura?

i Totalmente conforme con las normas americanas (certificado UL/CSA)

i Optimipara fuente de alimentación local (220V 60Hz)

i Embalaje seguro para un transporte seguro (shockproof & Resistente al agua)

i No hay barreras lingüísticas (interfaz en inglés + manuales)

i Servicio post-venta sin problemas (respuesta rápida de 1 minuto)Elija nosotros para la mejor solución de soldadura adaptada al mercado americano!

�� Póngase en contacto con nosotros ahora Para una solución personalizada!

Obtenga apoyo profesional ahora

Enlaces de productos relacionados

Máquina de soldadura de fibras láser

-

Apr 17,

2025Asunto: ¡Preocupación de los usuarios de soldadura láser!El servicio postventa y el soporte técnico son los temas prioritarios Para usuarios de máquinas de soldadura láser.

Los datos de la industria revelan:

• más del 60% de los compradores dan prioridad al apoyo posventa a la hora de seleccionar el equipo (Laser Manufacturing News 2023 (en inglés))

• el 35% de los clientes cambian de proveedor debido al mal servicio (1.200-user Survey (en inglés))

Puntos de dolor comunes que resolvemos:

i 48+ horas de respuesta de competidores → Nuestro soporte en vivo 24/7

�� Days-long downtime → (en inglés) Garantía de entrega de repuestos 48 horas

Operadores no entrenados ��️ Programas de capacitación certificados gratuitosCaso de éxito:

Después de que un fabricante de baterías de vehículos eléctricos comenzara a utilizar nuestros servicios:

i El tiempo de respuesta a fallos se redujo en un 85%.

i La tasa de utilización global del equipo aumentó un 23%.

i El costo anual de mantenimiento se redujo en un 18%.

Esta es la razón por la que#39;t sólo equipo - it's seguro de producción.

[Programar una consulta] hoy para discutir sus necesidades específicas.

P.S. estén atentos "Preocupación de los usuarios#4: seguridad y cumplimiento" En nuestro próximo entendimiento.

Obtenga apoyo profesional ahora

Enlaces de productos relacionados

Máquina de soldadura de fibras láser

-

Apr 14,

2025¡Métodos habituales de reparación de moldes!Los moldes son de vital importancia en la producción industrial. Sin embargo, problemas como el desgaste y las grietas ocurren con frecuencia. ¿Cómo elegir la técnica de reparación de soldadura adecuada? Como marca líder en el campo de equipos de soldadura de molde, San Laser. Este artículo proporciona una introducción detallada a los métodos más comunes de soldadura por reparación de moldes y ofrece soluciones profesionales.

1. Soldadura láser: la primera opción para reparaciones de alta precisión

Escenarios aplicables: moldes de inyección de precisión, moldes de fundición a presión, moldes con alto acabado superficial

Ventajas:

i Precisión ultraalta (error < 0,1mm), adecuado para la reparación de pequeñas grietas

i Pequeña zona afectada por el calor, reduciendo el riesgo de deformación del molde

i Compatible con la automatización y se puede utilizar con brazos robóticos para la reparación por lotes0. Soldadura de Gas inerte de tungsteno (TIG): una solución de soldadura Universal

Materiales aplicables: acero inoxidable, aleación de aluminio, aleación de cobre, etc.

Ventajas:

i Alta resistencia de soldadura, adecuado para moldes que soportan altas tensiones

i Equipamiento ampliamente disponible y umbral de operación relativamente bajo

i Capaz de reparar daños de grandes áreas

Consejos de expertos:

• la temperatura de precalentamiento debe ser estrictamente controlada (por ejemplo, el acero H13 debe ser precalenta 300-500℃)

• se recomienda la soldadura TIG por pulso para reducir la deformación térmica0. Tecnología de soldadura en frío: una solución especial sin deformación térmica

Escenarios aplicables:

• moldes de paredes delgadas (como moldes de conectores electrónicos)

• moldes tratados térmicamente (para evitar el recocido secundario)

Ventajas:

i Soldadura a temperatura ambiente, sin estrés térmico

i Sin necesidad de procesamiento posterior, lo que ahorra tiempo

Desventajas:

i La resistencia de Unión es relativamente baja (alrededor del 60-70% del metal base)

i Sólo apto para la reparación de piezas no tensadas0. Otras tecnologías emergentes

Soldadura por fricción

• el calor se genera por fricción mecánica, adecuado para la soldadura de metales diferentes

• caso típico: reparación de insertos de molde

Soldadura por haz de electrones 4.2 (EBW)

• se realiza en un ambiente de vacío, adecuado para moldes de grado aeroespacial

• equipo caro, limitado a campos de alta gama0. ¿Por qué elegir San Laser's equipos de soldadura?

• baja dificultad de operación: la dirección de movimiento de la trayectoria óptica puede ser controlada remotamente a través de una palanca de tres ejes, diciendo adiós al ajuste manual de la trayectoria óptica.

• tecnología patent: el diseño de operación dividida le permite ajustar con frecuencia los parámetros a una distancia de hasta 4 metros.

• servicio Global: proporcionar soporte técnico remoto las 24 horas.La nueva soldadadora para la reparación de moldes del modelo 2025 ya está en venta. ¡Venga y experimla la nueva y precisa experiencia de reparación de moldes!

Obtenga apoyo profesional ahora

Enlaces de productos relacionados

Máquina de soldadura de fibras láser

-

Acerca de San laser

Acerca de San laserPionera en el mundo de la tecnología láser durante los últimos 10 años, presenta con orgullo sus últimas máquinas láser para diversas aplicaciones.

Más información -

Application and Clent Stories (en inglés)

Application and Clent Stories (en inglés)Las amplias aplicaciones de estas máquinas trabajan en materiales como cuero, madera, acrí, tejidos y papel.

Más información