- No.609, Centre Of Huijin Nanxiang, Yinxiang Road, Nanxiang Town, Jiading District, Shanghai, China

- sherry@sanmachines.com

- +86-18616767021

¿Por qué siguen apareciendo grietas en el molde después de la soldadura?

Obtengaapoyoprofesionalahora

i Hagaunacitaparalasoldaduradeprecisiónparareparación de moldes:

La reaparición de grietas en moldes después de la reparación por soldadura es un dolor de cabeza para muchas empresas. Esto no sólo aumenta el coste de reelaboración, sino que también puede conducir al desguace completo del molde. Como San Laser, que tiene más de diez años de experiencia en la reparación de moldes, hemos analizado a fondo las cinco causas fundamentales de las grietas del molde después de la soldadura y proporcionamos soluciones verificadas para ayudarle a resolver esto por completo Problema.

1. Control inadecuado de la temperatura de precalentamiento/post-calentamiento (la causa principal del 50% de los problemas de grietas)

Análisis de problemas

• soldadura directa de acero de la matriz de trabajo en caliente H13 sin precalentar a 500-600iSe producen grietas por tensión térmica.

• insuficiente temperatura de postcalentamiento o enfriamiento demasiado rápido (como refrigeración por aire en lugar de refrigeración por horno).

• no adopción del precalentamiento segmentado para moldes grandes.

Soluciones soluciones

i Pautas de temperatura de precalentamiento:

Precalentamiento mínimo del Material Material del molde temperatura mínima rango de temperatura Ideal

acero 450℃ 500-600

Acero P20 300℃ 350-400℃

Aleación de aluminio 150℃ 200-250℃

i Utilice un termómetro infrarrojo para monitorizar la temperatura en tiempo real.

i Para moldes gruesos y grandes, adoptar un aumento gradual de la temperatura (-100 ≤ Por hora).

2. Desajuste entre el Material de soldadura y el Metal Base (causa del 30% de grietas)

Malentendidos clave

• uso de cables de soldadura comunes para soldar el acero del molde (como el uso de ER70S-6 para soldar el acero H13).

• no considerar el grado de coincidencia de las composiciones químicas (especialmente los contenidos de C, Cr y Mo).

• ignorar el secado de los materiales de soldadura (riesgo de grietas inducidas por hidrógeno).

Sugerencias profesionales

Tabla de coincidencia del Material:

Metal Base características recomendadas del Material de soldadura

H13 ER4145/ER4340 buena resistencia a la fatiga térmica

S7 ER310 de alta resistencia

Aleación de aluminio 6061 ER4043 fuerte resistencia a grietas

Puntos clave de operación:

• los materiales de soldadura deben ser secados antes de la soldadura (electrode acero inoxidable a 150℃ 1 hora).

• se deben preferir los cables de soldadura de núcleo fluido (como TGF-308L).

3. No eliminar el estrés Residual de soldadura (el asesino Invisible)

Principio de generación de estrés

• diferencia de velocidades de enfriamiento entre la zona de soldadura y el metal base.

• alto grado de restricción estructural (como las partes angulares del molde).

• control inadecuado de la temperatura entre capas durante la soldadura multicapa.

Métodos de eliminación

1. Tratamiento térmico post-soldadura:

Recopara alivio de estrés (para acero H13:600-650℃ 2 horas).

O calentamiento por inducción Local (adecuado para moldes que no pueden introducirse en el horno en su conjunto).

2. Liberación de tensión mecánica:

O martizar la costura de soldadura (con un martillo de cabeza redonda).

Tratamiento de envejecimiento por vibración o (tecnología VSR).

4. Parámetros incorrectos del proceso de soldadura (errores comunes cometidos por novatos)

Casos típicos de Error

• un aumento excesivo de la sensibilidad a las fisuras en los granos gruesos actuales ≥ 30%.

• velocidad de soldadura demasiado rápida

• gas de protección impuro (pureza del gas de arg 99.99%).

Directrices de optimización de parámetros

Material Corriente corriente (A) Tensión (V) Flujo de Gas (L/min)

H13 Steel 90-120 10-12 Ar 8-10

P20 Steel 70-100 9-11 Ar+2%CO2 10

Aleación de aluminio 60-80 12-14 Ar 12-15

5. Problemas con el estado Original del molde (factores que se pasan por alto fácilmente)

Riesgos ocultos

• ya existen micro-grietas en el molde (la detección MT/PT es necesaria en primer lugar).

• enfriamiento inadecuado del material (como un cambio repentino en el gradiente de dureza).

• contaminación superficial (manchas de aceite, escala).

Lista de control para la inspección previa a la reparación

1. Ensayo de partículas magnéticas (MT) o ensayo de penetrante (PT).

2. Prueba de dureza (asegurando que la matriz HRC esté dentro del rango soldable).

3. Limpieza de la zona de soldadura con acetona.

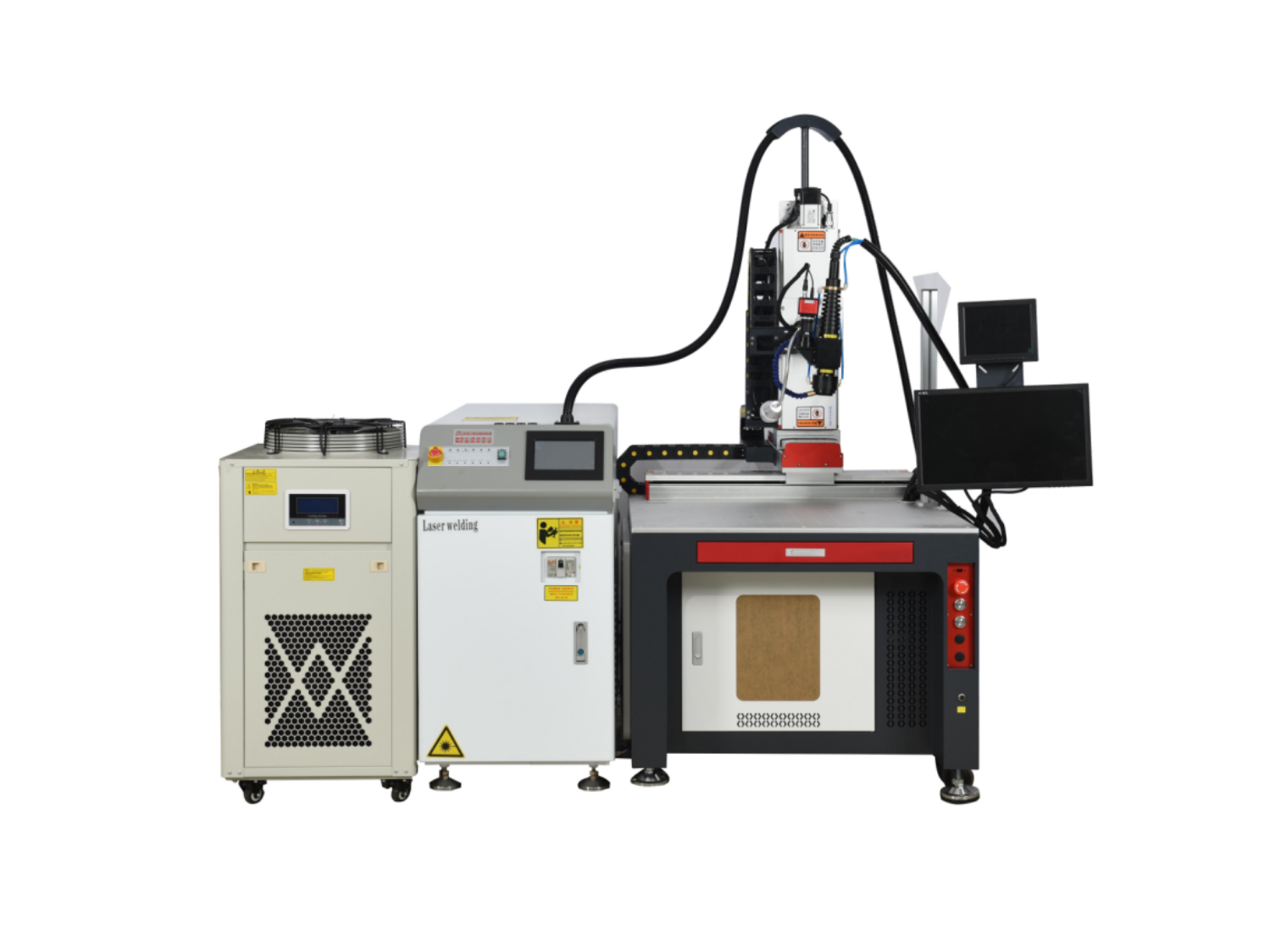

Solución líder en la industria: sistema de soldadura inteligente San láser

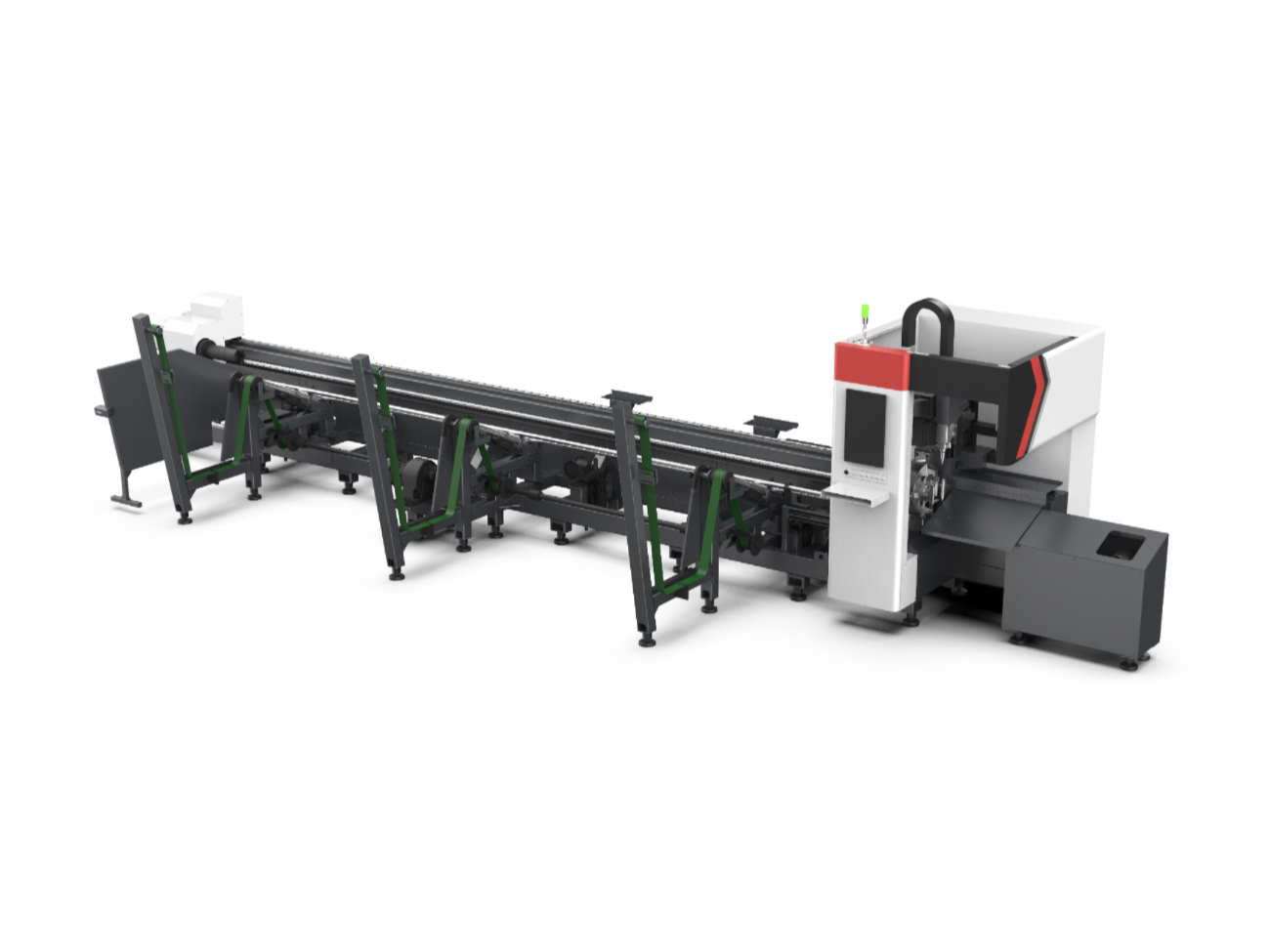

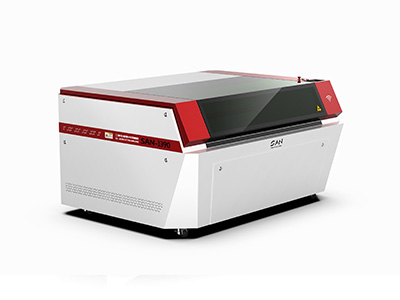

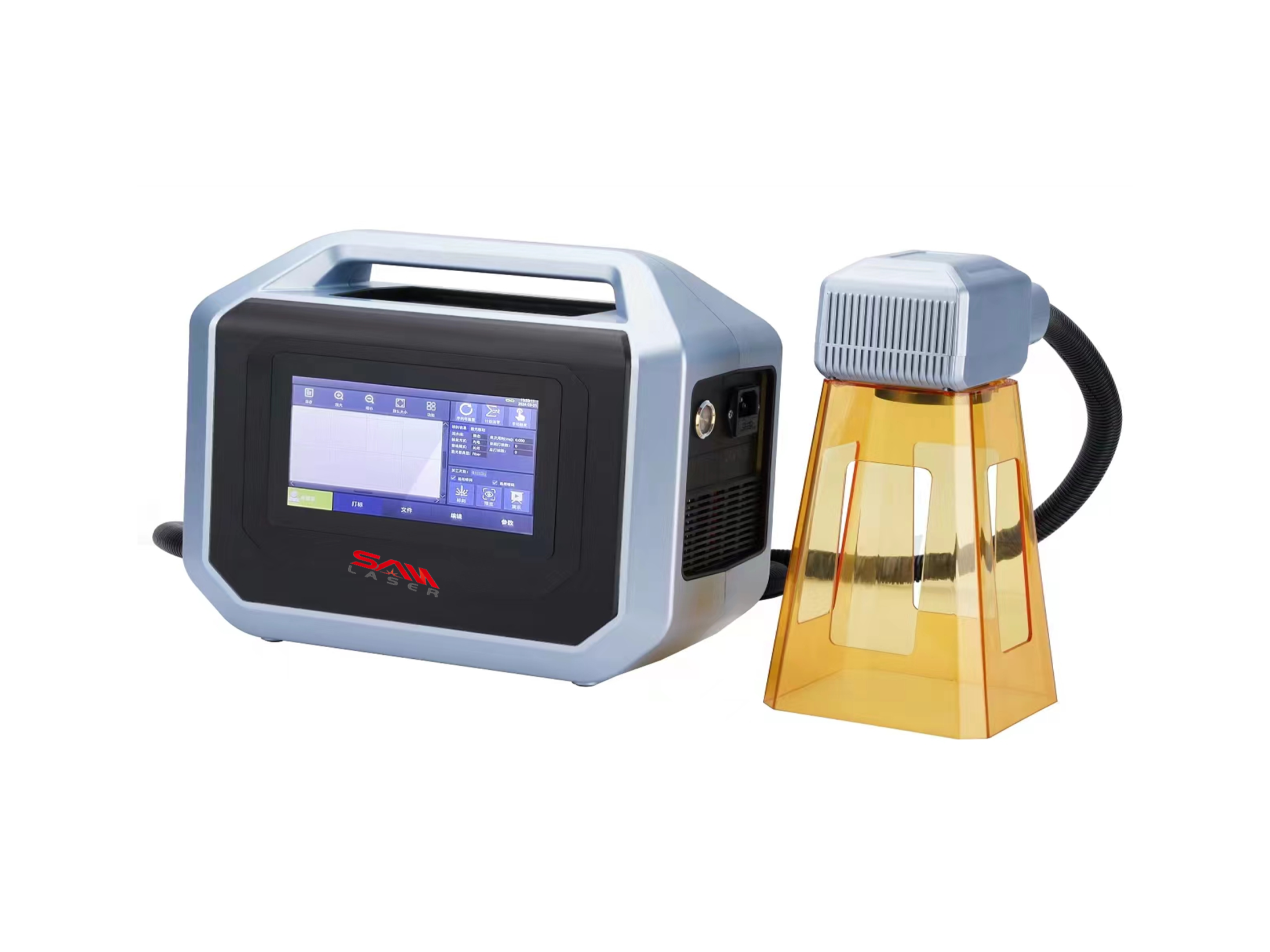

En respuesta a los problemas anteriores, hemos desarrollado el nuevo modelo 2025 de máquina de soldadura por molde de láser de fibra:

1. Ajuste de parámetros en cualquier momento: el controlador se puede mover libremente a unos 4 metros de distancia de la máquina, evitando errores de reparación causados por un ajuste de parámetros prematuro.

2. Cabeza de soldadura estable sin sacudir: las ruedas universales y la cabeza de soldadura ligera, recientemente mejoradas, evitan la ligera sacuque puede producirse en la cabeza de soldadura durante el proceso de soldadura.

Enfriamiento del objetivo: el objetivo es enfriado por un enfriador de agua, evitando la rotura del objetivo durante su uso y aumentando su vida útil.

Obtenga apoyo profesional ahora

Haga una cita para la soldadura de precisión para reparación de moldes:

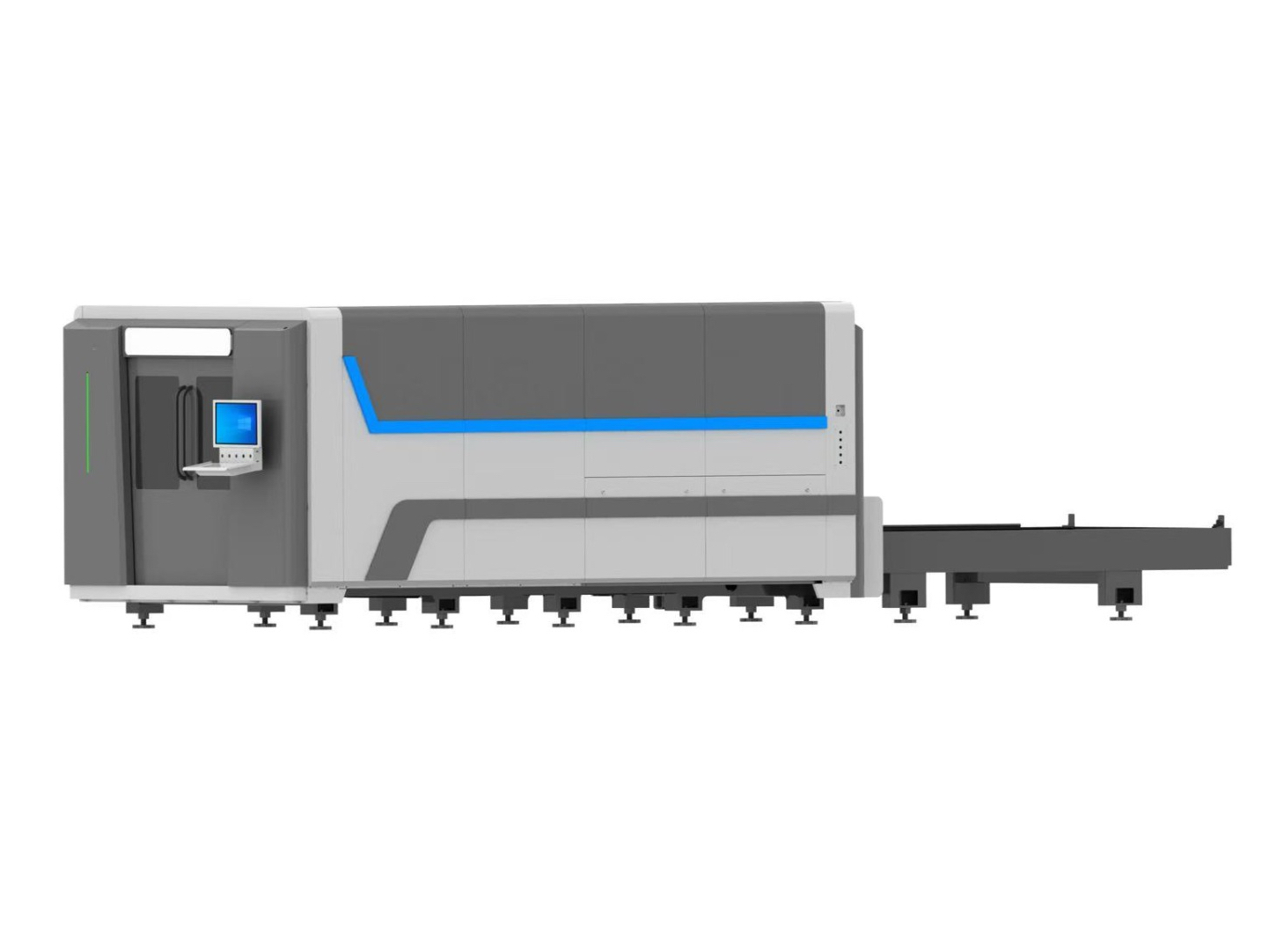

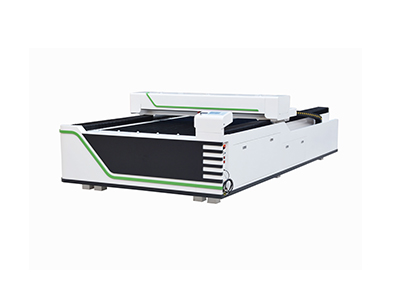

Enlaces de productos relacionados

Máquina de soldadura de fibras láser

Welder News (en inglés)

Welder News (en inglés)